La demande client : Réduire l’inconfort des collaborateurs et respecter la réglementation

Dans le cadre du réaménagement de son atelier, il était impératif de réduire le bruit de la machine de découpe de fil entrant dans le process de fabrication de bougies automobile pour permettre l’organisation de poste de travail à proximité de celle-ci. En effet, sans traitement acoustique de cette machine, les travailleurs sont exposés à des niveaux de bruits au-delà des seuils définis par la réglementation. Ceci impose la mise en place de protections collectives comme un capotage acoustique de la machine.

Machine coupe fil émettant 96,9 dB(A) à 1 m avant capotage

Objectif à atteindre pour les équipes dB Vib : niveau de bruit à 1 m de la cabine acoustique inférieure à 80dB(A).

Après une visite sur site, et quelques prises de côtes et mesures de bruit autour de la machine, les équipes de dB Vib ingénierie préconisent une cabine acoustique avec des panneaux haute performance sur les 5 faces de la cabine. Cette cabine doit également prévoir :

- Le passage étanche pour l’alimentation du fil d’entrée

- Le passage étanche pour le convoyeur de sortie avec un accès maintenance

- Le passage étanche pour la tuyauterie du système de dépoussiérage de la machine

- La ventilation de la machine

- Des portes d’accès à la machine permettant aussi de visualiser la machine en fonctionnement

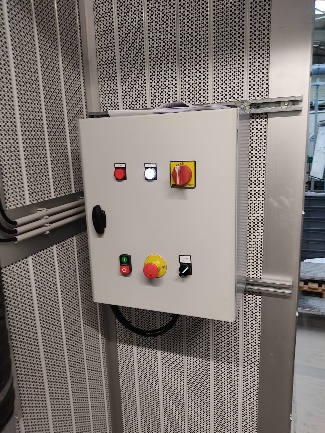

- Une armoire électrique pour permettre les raccordements nécessaires

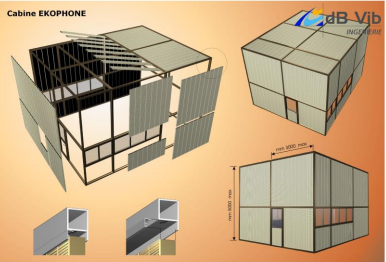

Etape 1 : Conception et dessins des plans d’ensemble et de détail par le bureau d’étude dB Vib Ingénierie.

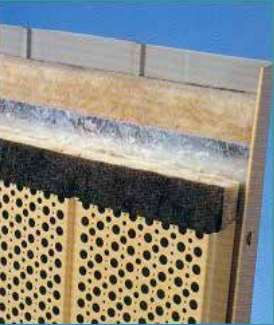

Les panneaux de notre gamme PCC sont appliqués sur la structure par visserie non apparente. Les panneaux sandwich sont constitués :

- D’une tôle perforée côté source de bruit

- D’une épaisseur de laine de roche 30 mm

- D’une membrane intermédiaire

- D’une seconde épaisseur de laine de roche 30 mm

- D’une tôle pleine côté extérieur de la cabine

Ils absorbent le son sur la face intérieur et leur isolation phonique est renforcée grâce à la membrane intermédiaire.

Pour les portes de la cabine dB Vib a opté pour des blocs porte acoustique coulissant simple ventail avec vitrage feuilleté 10 mm en partie haute. Le joint d’étanchéité acoustique au sol est assuré par balais racleurs.

Pour la ventilation de la machine dB Vib s’est appuyé en partie sur l’aspiration du dépoussiéreur existant. Le système existant permettait d’évacuer une partie des calories et du brouillard d’huile générés par la machine. dB Vib a prévu un piège à sons pour l’entrée de l’air dans la cabine. Un second silencieux équipé d’un ventilateur assure le complément d’extraction d’air pour éviter l’élévation de la température à l’intérieur de la cabine.

L’étanchéité acoustique de toutes les traversées des parois de la cabine (pour le convoyeur de sortie, l’alimentation du fil à couper, les chemins de câbles électriques…) est également prévue par les acousticiens dB Vib pour garantir l’efficacité de la cabine

Etape 2 : approvisionnement et montage de la cabine.

dB Vib Ingénierie s’est chargé de l’approvisionnement de tous les éléments de la cabine sur le site de montage. Puis l’équipe de monteur a œuvré quelques jours sur le site pour le montage de l’installation complète, dont voici le résultat final :

Etape 3 : Vérification des résultats.

En fin de montage, dB Vib Ingénierie a effectué des mesures de bruit à 1m de la cabine pour vérifier que le niveau de bruit était inférieur à 80 dB (A), ce qui était le cas. Il a également aussi été noté par les équipes de l’entreprise que la cabine masquait également le bruit d’autres machines. En effet elle joue aussi un rôle d’écran acoustique entre les machines automatisées et les postes de travail.

Témoignage du dessinateur projeteur dB Vib :

La cabine Ekophone est une solution de traitement acoustique simple et adaptable à de nombreuses réalisations. Sa conception se compose d’éléments standardisés spécialement développés pour réaliser les cabines insonorisées en atelier. Cette standardisation permet de réduire les coûts de fabrication. Cette solution est donc performante acoustiquement tout en étant à un prix très compétitif.