Encoffrer le bruit des pompes

Une surdité n’est pas une maladie qui se soigne, c’est une déficience définitive et handicapante aux conséquences humaines inestimables. C’est pourquoi la réduction du bruit est devenue une préoccupation majeure dans notre monde industriel.

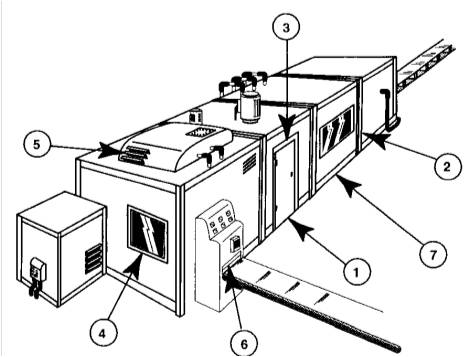

Dans le parc des machines industrielles, les pompes font partie des sources sonores bruyantes. Afin de respecter les niveaux d’exposition sonores il est souvent nécessaire de les encoffrer. Dans ce contexte, il nous est apparu souhaitable de donner ici une démarche logique et simple pour qu’une insonorisation par encoffrement soit la mieux réussie possible.

POSITION DU PROBLEME

Une pompe fait partie des machines entraînées ; un élément moteur (électrique, thermique ou turbine) et un accouplement sont toujours nécessaires.

Lorsque nous parlons de pompe, nous parlons d’un ensemble groupe motopompe ou de turbopompe.

Le pompiste est responsable de la fourniture de l’ensemble du groupe motopompe

Il doit apporter une attention particulière au choix des éléments moteurs et entraînants selon les aspects bruit et vibration (vitesses critiques d’arbre, résonance de châssis etc., surtout lorsque le fonctionnement est à vitesse variable !!!

Il est possible de déterminer le niveau de puissance acoustique de chaque élément constituant le groupe motopompe en fonctionnement par des mesures intensimètriques afin de conclure sur la nécessité d’encoffrer tout ou partie des machines

PRINCIPES ET CONTRAINTES DE LA CONCEPTION D’UN CAPOTAGE

Une fois les sources identifiées et différenciées, il s’agit de mettre en œuvre un capotage qui respecte :

- les préceptes de l’efficience acoustique,

- la compatibilité de l’encoffrement avec la production et la maintenance

LES CONTRAINTES LIEES AUX PRECEPTES DE L’EFFICIENCE ACOUSTIQUE

- Bruit aérien et bruit solidien

On distingue particulièrement deux modes de propagation : l’aérien et le solidien. Sauf à être suspendue sans liaison directe par le sol, le plafond ou les parois du capot, une source de bruit va générer obligatoirement ces deux modes de propagation. Le bruit aérien se propage grâce à une variation directe de la pression de l’air dans l’air ambiant.

Il est important, de s’intéresser au bruit solidien transmis par une liaison rigide entre la source et le point récepteur.

- Isolation et absorption

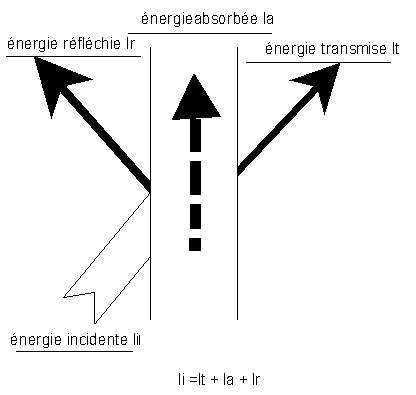

L’énergie sonore au contact d’une paroi se décompose de la manière suivante :

- une partie est réfléchie par la paroi,

- une partie est absorbée par celle-ci,

- une partie est transmise de l’autre coté de la paroi.

La partie réfléchie est d’autant plus importante que la paroi est dure et lisse (béton, tôle, vitre, etc.).

La partie absorbée suppose que la paroi est à pores ouverts par l’ajout de matériaux fibreux, de laine de verre, ou mousse en polyuréthane.

La partie transmise de l’autre côté de la paroi est fonction de la masse de la paroi ou de sa constitution (paroi complexe, par exemple).

L’étude d’un encoffrement de machine doit donc tenir compte impérativement de l’isolement et de l’absorption des parois afin d’optimiser ses performances.

- Homogénéité des parois

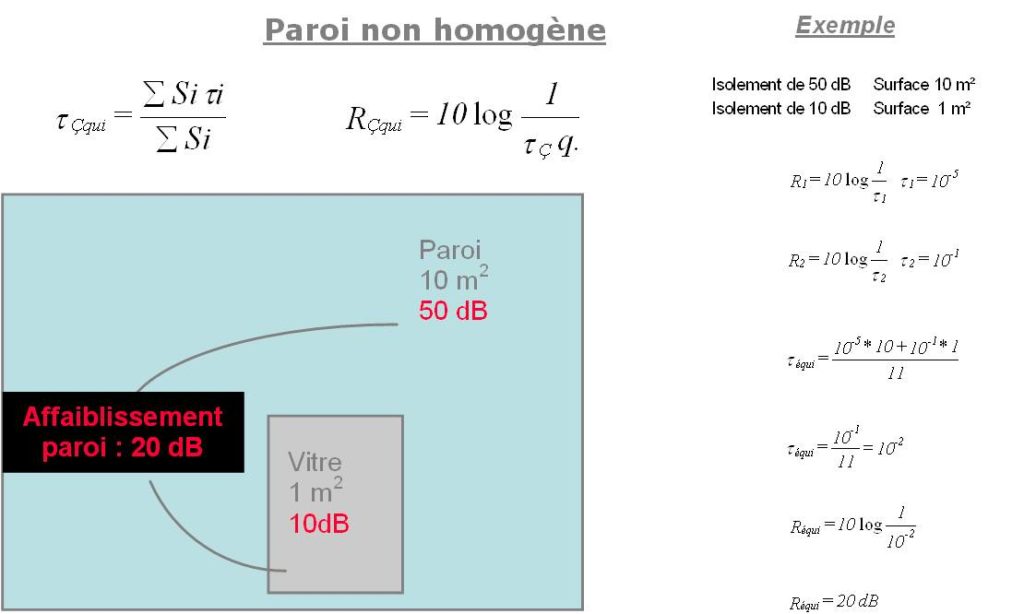

Les parois de l’encoffrement ne pouvant être en totalité homogènes du fait de la présence d’ouvertures (portes ou vitrages), il faut calculer l’isolement global.

Nous pouvons voir, par ce simple exemple, que prévoir un encoffrement avec des parois très performantes n’est pas une condition suffisante. Une paroi de 10 m2 avec un affaiblissement de 50 dB et une vitre de 1 m2 (appelée fuite acoustique) avec un affaiblissement de 10 dB ne donne que 20 dB environ d’affaiblissement global.

- Les étanchéités entre la structure et les parois

Si les parois ne peuvent pas être autoporteuses à cause des dimensions de l’encoffrement, il est bien souvent nécessaire de prévoir une structure porteuse. Celle-ci peut être à l’intérieur de l’encoffrement ou en alignement avec les parois. Dans ce dernier cas, des fuites acoustiques entre les profilés constituant la structure et les panneaux constituant les parois de l’encoffrement peuvent limiter la performance acoustique recherchée notamment en moyennes et hautes fréquences. Il faudra donc veiller, principalement lors de l’installation sur site, à réaliser une étanchéité optimale, au besoin par l’ajout de joint souple entre la structure et les parois.

- Fuite acoustique sous l’encoffrement

Souvent, le sol où va se situer l’encoffrement n’est pas parfaitement plan, aussi il faudra veiller à intercaler un joint acoustique pour un meilleur résultat.

LES CONTRAINTES LIEES A L’EXPLOITATION

- Les vitrages

Le choix des vitrages doit se faire en fonction des contraintes à respecter : résistance au feu, verre feuilleté, protection aux impacts, etc. Les emplacements et leurs dimensions doivent faire l’objet d’une concertation commune avec les utilisateurs. De plus, il est souhaitable de limiter les zones vitrées pour éviter une trop forte réverbération à l’intérieur de l’encoffrement.

En général, sauf en cas de surface vitrée très faible, il est souhaitable d’avoir le même indice d’isolement que celui des parois de l’encoffrement.

- Les pièges à sons pour la ventilation

La ventilation d’un encoffrement est nécessaire dès lors qu’il y a présence d’une source de chaleur à l’intérieur ou qu’aucune élévation de température n’est tolérée pour le bon fonctionnement de l’installation. Qui dit ventilation, dit ouvertures. Elles doivent être traitées acoustiquement par des pièges à sons. Il faut prendre en compte le débit d’air à faire passer et l’atténuation acoustique nécessaire pour respecter les performances globales de l’encoffrement. Cette atténuation est généralement identique à celle demandée pour les parois afin d’éviter les zones moins performantes.

Un bon emplacement pour les pièges à sons (entrée et sortie d’air) est à respecter pour un bon écoulement de l’air dans l’encoffrement. Si possible, installer les pièges à sons de part et d’autre de l’encoffrement et en diagonale avec entrée d’air basse et sortie d’air haute. Pour assurer le débit d’air nécessaire, un des pièges à sons doit être muni d’un ventilateur (généralement hélicoïde) dont la mise en marche est asservie à la mise en marche de l’installation encoffrée. Dans certains cas, le ventilateur peut être demandé antidéflagrant ou avec des caractéristiques spécifiques à l’installation.

- Traversées des parois de l’encoffrement

Pour le passage de tuyauteries fixes, il est impératif de prévoir un joint de dilatation et d’isolation entre la conduite et les parois du capotage.

- Le manque de place et l’isolation thermique

Dans les espace exigus et lorsque des besoins d’isolation thermiques sont nécessaires, dBVib a mis au point des capots souples qui s’adaptent à toutes dimensions de pompes.

L’encoffrement étant une enceinte fermée autour d’une machine, les services production et maintenance et les opérateurs ont, bien entendu, leur mot à dire et devront être consultés impérativement lors de l’élaboration du projet.

L’encoffrement doit-il avoir une ossature ? Quelles parois ou quelles zones faut-il pouvoir démonter ? En combien de temps ? Combien de fois ? Quels sont les accès à prévoir ? Faut-il ventiler ? Que doit-on voir à travers l’encoffrement ? Faut-il éclairer ? Faut-il sécuriser les accès ? Et une multitude d’autres questions sont à poser à l’acousticien.

Conclusion

La mise en œuvre d’un encoffrement sur une machine est complexe et une erreur peut avoir des répercussions importantes sur le résultat attendu.

Aussi, il est primordial d’intégrer tous les paramètres précédemment décrits.

Un bon encoffrement doit se faire avec la coopération des acteurs concernés au sein de l’entreprise en collaboration avec un acousticien dont les connaissances et l’expérience guideront le groupe de travail.

Retrouvez le livre blanc dB Vib complet sur les règles de l’encoffrement du bruit en milieu industriel